Каталог продукции : КСМ2

Контроллер-сборщик микропроцессорный КСМ2

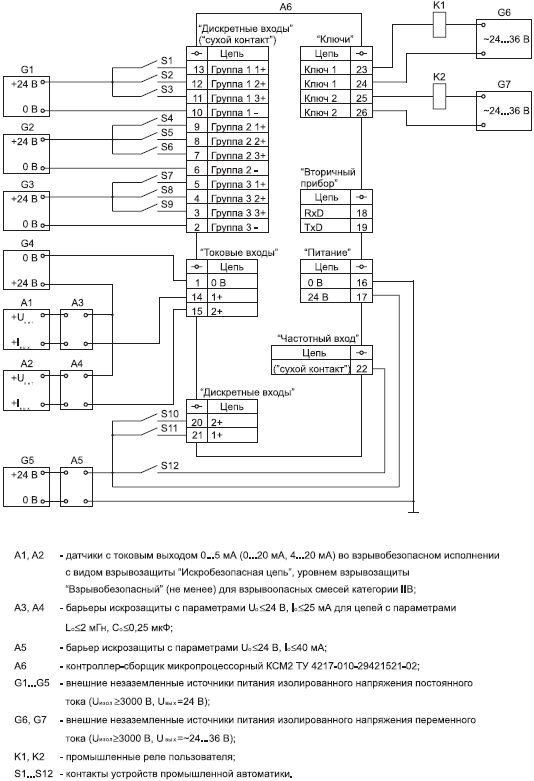

1 Назначение 1.1 Контроллерсборщик микропроцессорный КСМ2 (далее «прибор») предназначен для построения локальных контуров контроля и управления исполнительными механизмами, а также для работы совместно с контроллером микропроцессорным ГАММА-7М исполнений 8 и 9 ТУ 4217-006-29421521-02 (далее «вторичный прибор» ). Прибор реализует типовые алгоритмы управления следующими исполнительными механизмами: электрозадвижками, насосами откачки, вентиляторами, нагревателями. 1.2 Прибор обеспечивает: 1.3 Прибор имеет два ключа с выходом типа «сухой контакт», предназначенных для подключения внешних устройств автоматики, состояние которых может изменяться в зависимости от значений измеряемых прибором параметров. Алгоритм работы ключей определяется выбранным алгоритмом работы прибора и может модифицироваться разработчиком под задачи конкретного объекта. Выбор алгоритма для конкретного прибора производится на этапе ввода объекта с клавиатуры вторичного прибора. 1.4 Условия эксплуатации и степень защиты прибора 1.4.1 Номинальные значения климатических факторов – согласно ГОСТ 15150 для вида климатического исполнения УХЛ4, тип атмосферы II (промышленная). 1.4.2 Степень защиты оболочки прибора IP20 по ГОСТ 14254 (защита от проникновения твердых тел размером более 12,5 мм). 1.4.3 Прибор соответствует требованиям ГОСТ Р 51330.0, ГОСТ Р 51330.10, имеет для выходных цепей вид взрывозащиты «Искробезопасная электрическая цепь», уровень взрывозащиты «Взрывобезопасный» для взрывоопасных смесей категории IIB по ГОСТ Р 51330.11, маркировку взрывозащиты «ExibIIB X». К контактам прибора, предназначенным для подключения датчиков (маркировка на передней панели прибора «Токовые входы») и внешних устройств (маркировка на передней панели прибора «Дискретные входы», «Дискретные входы» («сухой контакт»)) должны быть подключены только устройства, удовлетворяющие требованиям пункта 7.3.72 ПУЭ (шестое издание) и других нормативно–технических документов, регламентирующих применение оборудования во взрывоопасных зонах. 2 Технические данные 2.1 Характеристики прибора: 2.2 Обмен информацией прибора с вторичным прибором ведется последовательным кодом в асинхронном полудуплексном режиме по внутреннему протоколу. Скорость обмена данными с вторичным прибором 2400 бит/сек. 2.3 Метрологические характеристики 2.3.1 Диапазоны измеряемых токов 0…5 мА, 0…20 мА и 4…20 мА. 2.3.2 Разрешающая способность измерения тока 20,08 мкА. 2.3.3 Абсолютная основная погрешность измерения тока составляет не более ± 0,1 мА. 2.3.4 Приведенная дополнительная температурная погрешность измерения тока в рабочем диапазоне температур не превышает ± 0,2 %. 2.4 Предельные параметры ключей

прибора на активной нагрузке: 2.5 Электрические параметры и характеристики 2.5.1 Питание прибора осуществляется от внешнего изолированного стабилизированного источника питания постоянного тока (напряжение + 24 В). Ток потребления прибора не превышает 40 мА. 2.5.2 По степени защиты от поражения электрическим током прибор относится к классу защиты I в соответствии с требованиями ГОСТ 12.2.007.0. 2.5.3 Для запитки контактов внешних устройств автоматики и датчиков, имеющих стандартный токовый выход 0…5 мА, 0…20 мА, 4…20 мА, должны быть использованы внешние стабилизированные источники питания постоянного тока (напряжение + 24 В). 2.5.4 Входное сопротивление токовых входов прибора 249 Ом ± 0,1 %. 2.5.5 Время установления рабочего режима не более 15 с. 2.5.6 Прибор предназначен для непрерывной работы. 2.5.7 Напряжение логической единицы на дискретных входах от 12 до 36 В. 2.5.8 Напряжение логического нуля на дискретных входах не более 4 В. 2.5.9 Максимальная частота следования импульсов со скважностью 2 на дискретном частотном входе 100 Гц. 2.5.10 Минимальная длительность регистрируемого импульса на дискретном частотном входе 2 мс. 2.6 Надежность 2.6.1 Средняя наработка на отказ прибора с учетом технического обслуживания не менее 50000 ч. 2.6.2 Срок службы прибора составляет 12 лет. 3 Общее устройство и принцип работы прибора 3.1 Прибор выполнен на основе микроконтроллера PIC16F873A-I/SP и выполняет функции измерения уровней сигналов токовых датчиков, анализирует состояния дискретных входов, регистрирует и подсчитывает количество импульсов на дискретном частотном входе, формирует по алгоритму заказчика управляющие воздействия с помощью дискретных выходов. 3.2 Определение уровней токовых сигналов основано на включении последовательно в цепь каждого из них прецизионного резистора типа С2–29 номиналом 249 Ом и разбросом 0,1 %. По результатам цифровой обработки измерений падения напряжения на этом резисторе микроконтроллер формирует соответствующий цифровой код с весом младшего разряда 20,08 мкА. 3.3 Прибор имеет в своем составе четыре узла: модуль управления КСМ2, модуль дискретных входов КСМ2, модуль дискретных выходов КСМ2 и модуль коммутации КСМ2. Модуль управления КСМ2 является центральным узлом прибора. В его задачи входит анализ нормализованных сигналов дискретных входов, измерение уровней аналоговых сигналов, приведенных к значению полной шкалы АЦП микроконтроллера, цифровая обработка результатов измерений, обеспечение передачи накопленной информации о состоянии подключенных внешних устройств во вторичный прибор в асинхронном полудуплексном режиме по внутреннему протоколу. Кроме того, модуль управления КСМ2 вырабатывает управляющие сигналы для внешних устройств по алгоритму заказчика. Модуль дискретных входов КСМ2 обеспечивает гальваническую изоляцию и формирование трех групп сигналов дискретных входов прибора с целью ввода их состояний в модуль управления КСМ2. Модуль дискретных выходов КСМ2 обеспечивает гальваническую изоляцию и вырабатывает два сигнала типа «сухой контакт». Модуль коммутации КСМ2 осуществляет межплатную передачу входных и выходных сигналов, вырабатывает стабилизированное напряжение питания для микроконтроллера и выполняет функцию преобразователя «ток–напряжение» для входных токовых сигналов. 3.4 Прибор выполнен в пластмассовом

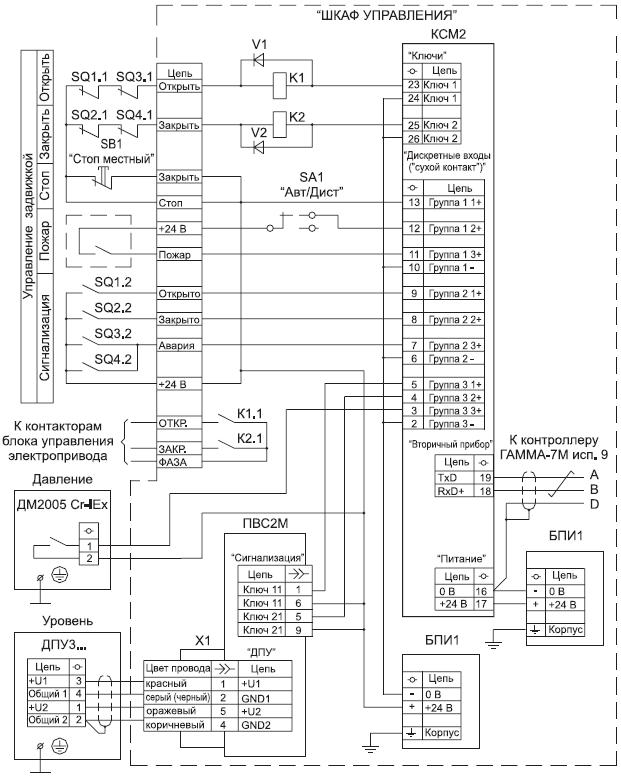

корпусе. Передняя часть прибора закрывается крышкой до щелчка. На крышке размещен декоративный шильдик. Крышка имеет окна для подключения входных и выходных цепей прибора через клеммные соединители. Установка прибора производится на монтажный рельс EN 50 022–35x7,5 Phoenix Contact GmbH & Co., для чего на задней стороне корпуса имеется соответствующий узел крепления. 4 Краткое описание алгоритмов функционирования прибора 4.1 Прибор может работать в режиме транслятора информации с датчиков на верхний уровень АСУ ТП. Выходные ключи при этом могут управляться только командами с ЭВМ верхнего уровня АСУ ТП. 4.2 Режим управления электрозадвижкой осуществляется как по командам ЭВМ верхнего уровня АСУ ТП, так и по состоянию входных сигналов прибора. При их наличии происходит формирование дискретных управляющих сигналов, соответствующих сигналам открытия или закрытия данной электрозадвижки. Далее программа ожидает достижения требуемого состояния, что обнаруживается соответствующим изменением состояния концевых выключателей электрозадвижки. Если в течение регламентированного времени требуемое состояние не будет достигнуто или появится сигнал заклинивания исполнительного механизма, формируется сигнал «Авария». Далее (как и в случае штатного завершения работы) снимаются сигналы управления с блока управления электрозадвижкой. Оператор может остановить задвижку в промежуточном положении командой «СТОП» с ЭВМ верхнего уровня или нажатием кнопки СТОП. Назначение входов при реализации этого алгоритма, а также состояние выходных ключей при изменении нормального состояния входных сигналов приведено в таблице III.5.1. В таблице III.5.2 дано определяемое программой состояние электрозадвижки в зависимости от состояния входов. На рисунке III.5.1 приведен пример схемы управления электрозадвижкой, где электрозадвижка закрывается при срабатывании сигнализатора уровня по минимальному уровню в емкости или появлении сигнала от датчика пожарной сигнализации, а открывается при достижении максимального уровня в емкости или срабатывании электроконтактного манометра. Если какие-либо входы прибора не используются, необходимо привести их в «нормальное» состояние в соответствии с таблицей III.5.1. Таблица III.5.1

Примечание - Н3 - нормально замкнуто, НР - нормально разомкнуто. Таблица III.5.2

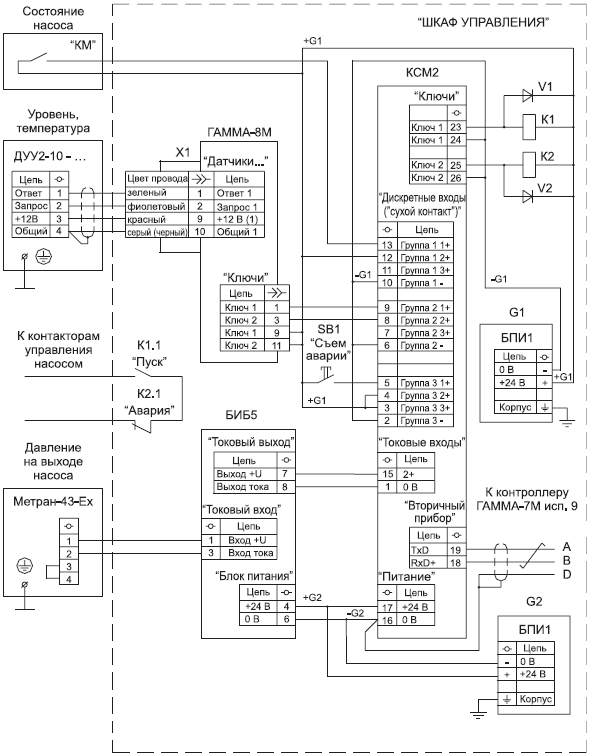

4.3 Алгоритм управления насосами

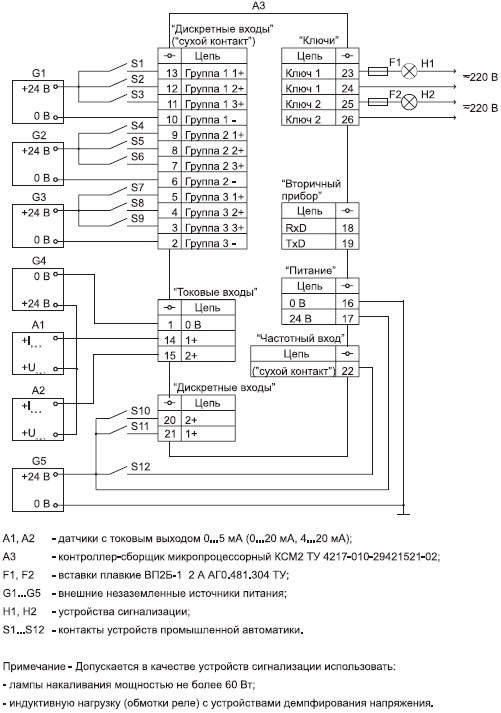

откачки реализуется при одном из следующих типов датчиков уровня, установленных

на дренажных емкостях: Алгоритм обеспечивает автоматическое определение типа уровнемера и работу с ним. Также алгоритм определяет тип датчика давления, установленного на выкидном трубопроводе насоса. Это может быть либо электроконтактный манометр, либо датчик с токовым выходом типа «Метран». Пуск насоса производится при уровне, превышающем уставку по максимуму, и останов при достижении уровнем уставки по минимуму. Предусмотрен останов насоса при выходе давления на выкидном трубопроводе за установленные пределы, причем такой останов происходит с задержкой времени для пропуска воздушных пробок. Для работы насоса откачки необходимо подать напряжение +24 В на группу 32 прибора. Кроме того, в этом алгоритме неиспользуемые при работе насоса откачки входы прибора позволяют управлять электронагревателями следующим образом: при замыкании датчика–реле температуры нагреватель включается, а при размыкании датчика–реле температуры или при срабатывании датчика пожара – отключается. В этом случае надо подать напряжение +24 В на группы 12, 22 прибора. Назначение входов прибора для управления насосами откачки и нагревателями приведено в таблице III.5.3. Таблица III.5.3

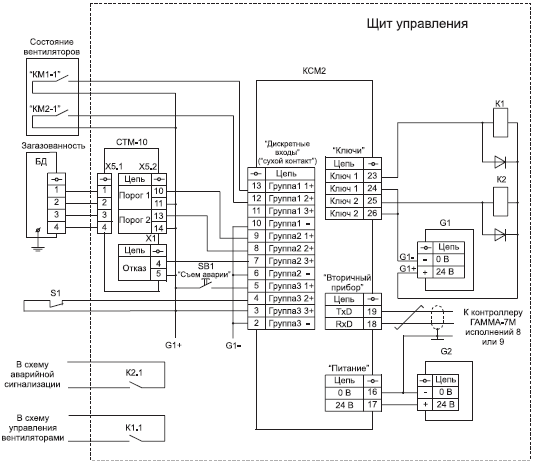

Пример схемы управления насосом откачки с токовым датчиком давления на выкидном трубопроводе приведен на рисунке III.5.2. 4.4 Алгоритм управления вентилятором обеспечивает включение вентилятора при достижении первого порога загазованности, при этом сигнализация (сирена, лампа) включается в прерывистом режиме, при достижении второго порога загазованности сигнализация становится непрерывной. Алгоритм предусматривает контороль работы резервного вентилятора. Отключение вентилятора происходит при снижении загазованности ниже первого порога или в случае возникновения сигнала пожара, при этом изменяются временные характеристики работы сигнализатора. Назначение входов прибора для управления вентиляторами приведено в таблице III.5.4. Пример схемы управления вентиляторами только в автоматическом режиме приведен на рисунке III.5.3. Таблица III.5.4

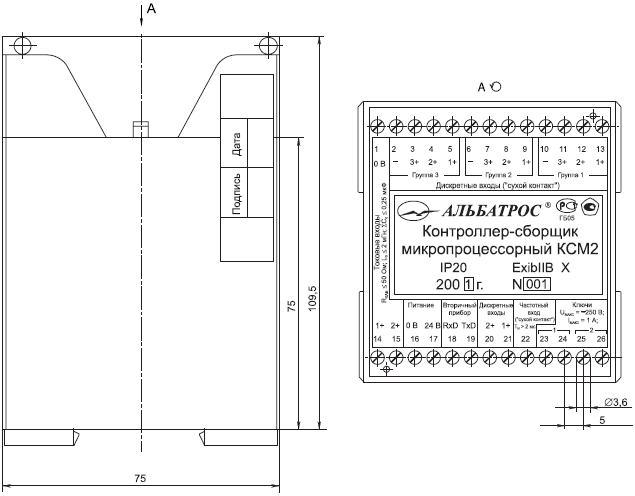

5 Комплектность поставки В комплект поставки прибора входят: Примечание Документы, отмеченные «*», поставляются по одному экземпляру на партию до пяти штук или на каждые пять штук в партии. 6 Габаритные размеры и масса 6.1 Габаритные размеры прибора не превышают 70х75х109,5 мм (cм. рисунок III.5.4). 6.2 Масса прибора не более 0,4 кг. 7 Установка прибора 7.1 Установка прибора производится на монтажный рельс EN 50 022-35x7,5 Phoenix Contact GmbН & Co. 7.2 Сведения по установке прибора даны в куководстве по эксплуатации УНКР. 468157.037 РЭ. 7.3 Схемы подключения к прибору внешних устройств приведены на рисунках III.5.5 и III.5.6. 8 Дополнительная информация 8.1 Подробно сведения по техническим характеристикам, принципу действия, установке, подготовке к работе и порядке работы с прибором даны в руководстве по эксплуатации УНКР. 468157.037 РЭ. 8.2 Руководство по эксплуатации в электронном виде размещено на прилагаемом к настоящему каталогу CD-диске.

Рисунок III.5.1 Схема управления электрозадвижкой

Рисунок III.5.2 Схема управления насосом откачки

Рисунок III.5.3 Схема управления вентиляторами

Рисунок III.5.4 Габаритные размеры прибора

Рисунок III.5.5 Схема подключения к прибору внешних устройств

Рисунок III.5.6 Схема взрывобезопасного подключения прибора и внешних устройств | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Запросить цену и заказать КСМ2 Контроллер-сборщик микропроцессорный Вы можете здесь. Возможно, Вас также заинтересуют:

|