Каталог продукции : КСМ4

Контроллер-сборщик микропроцессорный КСМ4

1 Назначение 1.1 Контроллер–сборщик

микропроцессорный КСМ4 (далее «прибор») предназначен для построения локальных

контуров контроля и управления насосными агрегатами: 1.2 Прибор обеспечивает: 1.3 Условия эксплуатации и степень защиты прибора 1.3.1 Номинальные значения климатических факторов – согласно ГОСТ 15150 для вида климатического исполнения УХЛ4, тип атмосферы II (промышленная). 1.3.2 Степень защиты оболочки прибора IP20 по ГОСТ 14254 (защита от проникновения твердых тел размером более 12,5 мм). 1.3.3 Степень защиты оболочки пульта IP50 по ГОСТ 14254 (защита от пыли). 1.3.4 Прибор соответствует требованиям ГОСТ Р 51330.0, ГОСТ Р 51330.10, имеет для выходных цепей вид взрывозащиты «Искробезопасная электрическая цепь», уровень взрывозащиты «Взрывобезопасный» для взрывоопасных смесей категории IIB по ГОСТ Р 51330.11, маркировку взрывозащиты «[Exib]IIB» и может применяться вне взрывоопасных зон помещений и наружной установки согласно требованиям главы 7.3 ПУЭ (шестое издание) и других нормативно–технических документов, регламентирующих применение оборудования во взрывоопасных зонах. 2 Технические данные 2.1 Характеристики прибора: 2.2 Обмен информацией с вторичным прибором ведется последовательным кодом в асинхронном полудуплексном режиме по внутреннему протоколу. Скорость обмена данными с вторичным прибором 2400 бит/сек. 2.3 Характеристики интерфейса: 2.4 Метрологические характеристики 2.4.1 Диапазон измерений падения напряжения на термопреобразователе сопротивления ТСМ50, эквивалентный его характеристике преобразования, от минус 50 до +150 °С. 2.4.2 Разрешающая способность преобразования температуры 0,05 °С. 2.4.3 Абсолютная основная погрешность преобразования температурного канала составляет не более ±1 °С. 2.4.4 Систематическая составляющая абсолютной основной погрешности преобразования температуры не превышает ±3 °С. Она компенсируется введением поправочного коэффициента при программировании вторичного прибора. 2.4.5 Диапазоны измеряемых токов 0…5 мА, 0…20 мА и 4…20 мА. 2.4.6 Абсолютная основная погрешность измерения тока составляет не более ±0,1 мА. 2.4.7 Приведенная дополнительная температурная погрешность измерения тока в рабочем диапазоне температур не более ±0,2 %. 2.4.8 Разрешающая способность измерения тока 5,02 мкА. 2.5 Предельные параметры ключей

прибора на активной нагрузке: 2.6 Параметры искроопасных

дискретных и дискретных частотных входов прибора: 2.7 Дискретные искробезопасные входы прибора предназначены для обслуживания сигналов типа «сухой контакт» и имеют входное сопротивление не менее 2 кОм. Минимальная длительность обнаруживаемого сигнала составляет 60 мс. 2.8 Параметры пульта: 2.9 Электрические параметры и характеристики 2.9.1 Питание прибора осуществляется от источника напряжения постоянного тока +24 В. Ток потребления составляет не более 625 мА. 2.9.2 По степени защиты от поражения электрическим током прибор относится к классу защиты I в соответствии с требованиями ГОСТ 12.2.007.0. 2.9.3 Электрическая изоляция между выходными искробезопасными цепями прибора и его корпусом выдерживает без пробоя и поверхностного перекрытия испытательное напряжение ~500 В, 50 Гц в нормальных условиях применения. 2.9.4 Входное сопротивление токовых входов прибора 249 Ом ± 0,1 %. 2.9.5 При подключении взрывозащищенных

датчиков с выходным токовым сигналом 4…20 мА по двухпроводной схеме прибор

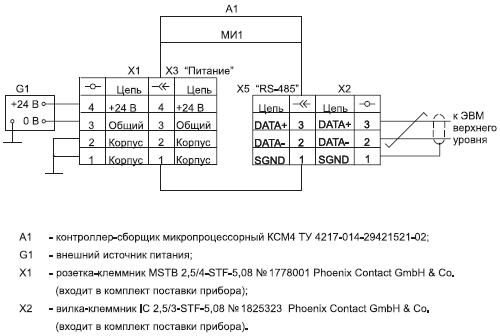

обеспечивает для каждого датчика искробезопасное изолированное питание с

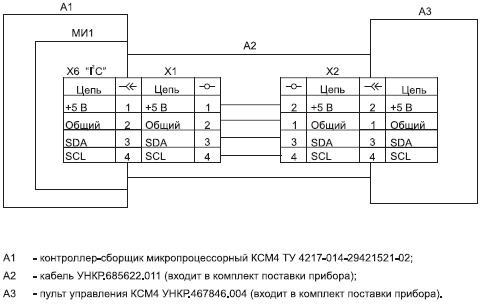

параметрами UО ≤ 24 B, IО ≤ 40 мА. 2.9.6 Время установления рабочего режима не более 10 с. 2.9.7 Прибор предназначен для непрерывной работы. 2.10 Надежность 2.10.1 Средняя наработка на отказ прибора с учетом технического обслуживания не менее 40000 ч. 2.10.2 Срок службы прибора составляет 10 лет. 3 Общее устройство и принцип работы прибора 3.1 Прибор выполнен на основе микроконтроллеров семейства PICmicro фирмы Microchip Techology Inc. и выполняет функции измерения уровней сигналов температурных и токовых датчиков, анализа состояния дискретных входов, регистрации и подсчета количества импульсов на дискретных частотных входах, формирования по записанному в прибор алгоритму управляющих воздействий с помощью дискретных выходов, а также обмен информацией с пультом. 3.2 Температурные измерения основаны на запитке термопреобразователей сопротивления типа ТСМ50 источником стабилизированного тока с последующим измерением падения напряжения на нем с помощью 12–разрядного аналого–цифрового преобразователя (АЦП) микроконтроллера, который по результатам измерений вычисляет и формирует цифровой код текущего значения температуры с весом младшего разряда 0,05 °С. С целью повышения достоверности результата в условиях значительного уровня промышленных помех температурные измерения синхронизованы с полупериодом сетевой частоты 50 Гц и цифровым способом фильтруются микроконтроллером. Периодичность обновления результата измерения температуры каждого канала составляет 160 мс. 3.3 Определение уровней токовых сигналов основано на включении последовательно в цепь каждого из них прецизионного резистора типа С2–29 номиналом 249 Ом и разбросом 0,1 %. По результатам цифровой обработки измерений падения напряжения на этом резисторе микроконтроллер формирует соответствующий цифровой код с весом младшего разряда 5,02 мкА. 3.4 Прибор имеет в своем составе шесть функционально законченных узлов: модуль интерфейса термометров МИТ1, модуль токовых входов МТВ1, модуль ввода МВ1, модуль ключей МК1, модуль интерфейса МИ1 и ячейку коммутации ЯК1. ЯК1 является центральным узлом прибора. В ее задачи входит сбор информации с измерительных модулей МИТ1 и МТВ1 и модуля МВ1, прием блока данных настройки прибора от вторичного прибора или ЭВМ верхнего уровня посредством модуля МИ1, анализ телеметрического информационного пространства и массива данных настройки прибора, формирование на основе этого анализа соответствующих управляющих воздействий для модуля МК1, а также связь с пультом через модуль МИ1. Модуль МИТ1 состоит из шести одинаковых гальванически изолированных друг от друга и от общего провода прибора каналов измерения сигналов с термопреобразователей сопротивления ТСМ50. В каждом канале обеспечивается запитка термопреобразователя сопротивления ТСМ50 искробезопасным стабилизированным током, масштабирование и аналоговая фильтрация падений напряжений на нем для согласования с уровнем полной шкалы шкалы АЦП микроконтроллера данного канала. Микроконтроллеры (МКР) всех каналов модуля МИТ1 передают в ЯК1 результаты измерений по линиям синхронного обмена в последовательном коде. Модуль МТВ1 состоит из шести аналогичных по построению гальванически изолированных друг от друга и от общего провода прибора каналов токовых сигналов. В каждом канале обеспечивается возможность запитки искробезопасным напряжением +24 В датчиков, имеющих стандартный токовый выход 4…20 мА, преобразование «ток–напряжение» входного токового сигнала и последующее измерение его преобразованного значения АЦП МКР данного канала. МКР всех каналов модуля МТВ1 передают в ЯК1 результаты измерений по линиям синхронного обмена в последовательном коде. Модуль МВ1 обеспечивает гальваническую изоляцию и определение состояний контактов внешних устройств автоматики, запитку искробезопасным напряжением четырех дискретных входов и формирование информационного поля дискретных и дискретных частотных входов для ЯК1. Модуль МК1 обеспечивает гальваническую изоляцию и согласование уровней управляющих сигналов ЯК1 и входов внешних устройств промышленной автоматики и представляет собой восьмиканальный формирователь выходных сигналов типа «сухой контакт». Модуль МИ1 обеспечивает связь с ЭВМ верхнего уровня посредством интерфейса RS–485, преобразование линий асинхронного обмена ЯК1 и вторичного прибора в физическое соединение типа «токовая петля», ввод шин внешнего источника питания прибора, а также подключение пульта. 3.5 Прибор выполнен в металлическом

корпусе. К металлическим панелям модулей прикреплены декоративные шильдики, на которых нанесены наименования подключаемых к разъемам модулей устройств или сигналов и обозначения контактов разъемов. Кроме того, на панелях модулей имеется узел, облегчающий извлечение модуля из корпуса прибора при использовании съемника, входящего в комплект поставки прибора. Все модули, кроме МИТ1 и МТВ1, имеют определенное место установки в корпус прибора. Для предотвращения неправильной установки модуля в корпус (разъемы ЯК1), разъемы различных модулей имеют различные типономиналы. Исключение составляют модули МИТ1 и МТВ1, полностью взаимозаменяемые по установке. Задняя панель корпуса прибора имеет отверстия, предназначенные для установки прибора на винты, предварительно зафиксированные на опорных балках внутри щита или стойки потребителя. Подача напряжения питания на прибор и осуществление защитного заземления корпуса прибора осуществляется через разъем МИ1. Кроме того, на панели МИ1 имеются светодиодные индикаторы наличия напряжения питания прибора «ПИТАНИЕ», нормального функционирования прибора «РАБОТА», состояния связи по интерфейсу RS–485 «ПРИЕМ» и «ПЕРЕДАЧА». 3.6 Пульт содержит в своем составе микроконтроллер PIC16F876A–I/SP, ЖКИ и клавиатуру. В процессе работы пульт осуществляет непрерывный обмен данными с ЯК1 прибора и выводит на индикатор текущие значения измеренных параметров. Индицируемые параметры и режимы индикации выбираются пользователем с клавиатуры. Ввод значений настроек производится с клавиатуры в режиме программирования прибора. Описание режимов индикации и управления пультом приведены в руководстве по эксплуатации на прибор. Питание пульта и обмен данными с прибором производится посредством соединительного кабеля, входящего в комплект поставки. Пульт выполнен в металлическом корпусе. Внутри корпуса закреплена печатная плата, на которой собрана электрическая схема пульта, а также смонтированы ЖКИ и клавиатура. На задней стороне платы установлен разъем питания и связи с прибором. Передняя и задняя стенки пульта закрыты панелями с декоративными шильдиками. Передняя панель имеет пазы для ЖКИ и клавиатуры, а также резьбовые отверстия с невыпадающими винтами, предназначенными для установки пульта на щит потребителя. Задняя панель имеет паз для подключения соединительного кабеля, а также клемму заземления. 4 Краткое описание системы управления

насосными агрегатами Перечень алгоритмов: Ниже в качестве примера описан часто

используемый алгоритм №002. Управление начинается с опроса положения выкидной

электрозадвижки, которая в исходном состоянии дол жна быть закрыта. При

выполнении этого условия начинается опрос следующих параметров: Если эти параметры находятся в норме, то

включается реле готовности, которое замыканием своих контактов обеспечивает

подготовку цепи контактора пуска в высоковольтном распределительном устройстве.

При нажатии кнопки «ПУСК» насос включается, прибор отслеживает давление на

выкиде (датчик давления может быть как устройством с токовым выходом, так и

сигнализатором отклонения давления) и, при достижении заданного значения, дает

команду на открытие. При успешном открытии выкидной задвижки насос выходит на

рабочий режим, в котором контролируются параметры, приведенные в таблице

III.6.1. Аварийный останов насоса происходит в

случае: При возникновении указанных событий

формируется сигнал отключения НА и сигнал аварии. Штатный останов происходит при

нажатии кнопки «СТОП», при этом до останова НА происходит закрытие выкидной

электрозадвижки. Таблица III.6.1

Таблица III.6.2

5 Комплектность поставки 5.1 В комплект поставки прибора

входят: 5.2 В комплект поставки прибора с

пультом дополнительно входят: 6 Пример записи при заказе «Контроллер-сборщик

микропроцессорный КСМ4 ТУ 4217–014–29421521–02, алгоритм № 003»; 7 Габаритные размеры и масса 7.1 Габаритные размеры прибора не превышают 240х295х201,5 мм (см. рисунок III.6.1). 7.2 Масса прибора не более 5 кг. 7.3 Габаритные размеры пульта 125х175х38 мм (см. рисунок III.6.2). 7.4 Масса пульта не более 0,75 кг. 8 Установка прибора 8.1 Прибор устанавливается внутри щита или стойки потребителя на винты, входящие в состав прибора, которые предварительно установлены и зафиксированы гайками на опорных балках щита или стойки потребителя, и закрепляется барашковыми гайками, входящими в комплект поставки прибора. 8.2 Сведения по установке, подготовке к работе и работе прибора даны в руководстве по эксплуатации УНКР.466514.009 РЭ. 8.3 Схемы подключений к прибору внешних устройств представлены на рисунках III.6.4 ...III.6.10. 9 Дополнительная информация 9.1 Подробно сведения по техническим характеристикам, принципу действия, установке, подготовке к работе и порядке работы с прибором даны в руководстве по эксплуатации УНКР.466514.009 РЭ. 9.2 Руководство по эксплуатации в электронном виде размещено на прилагаемом к настоящему каталогу CD-диске.

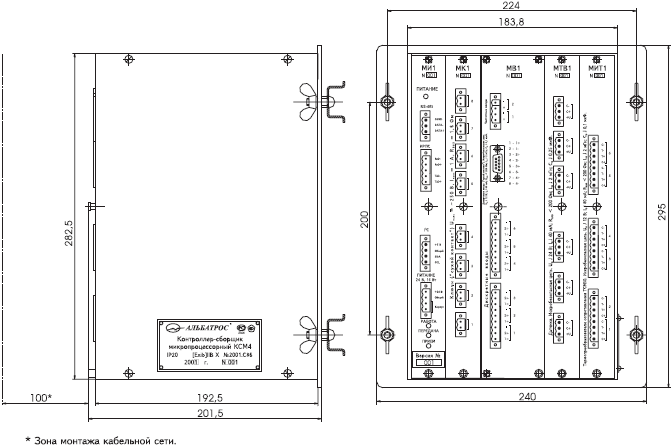

Рисунок III.6.1 Габаритные размеры прибора

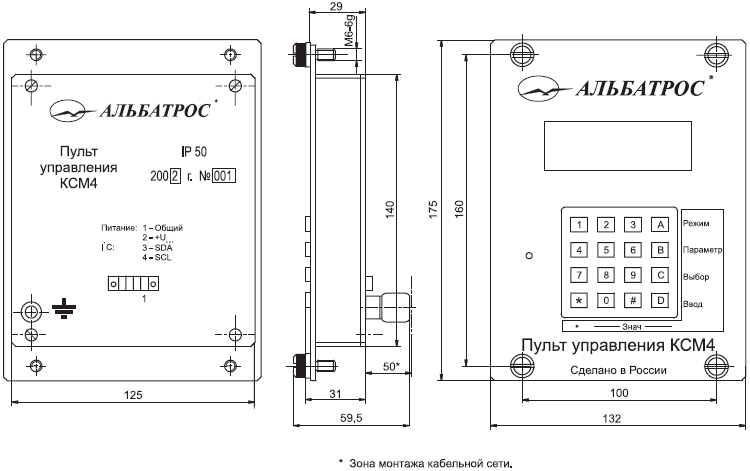

Рисунок III.6.2 Габаритные размеры пульта

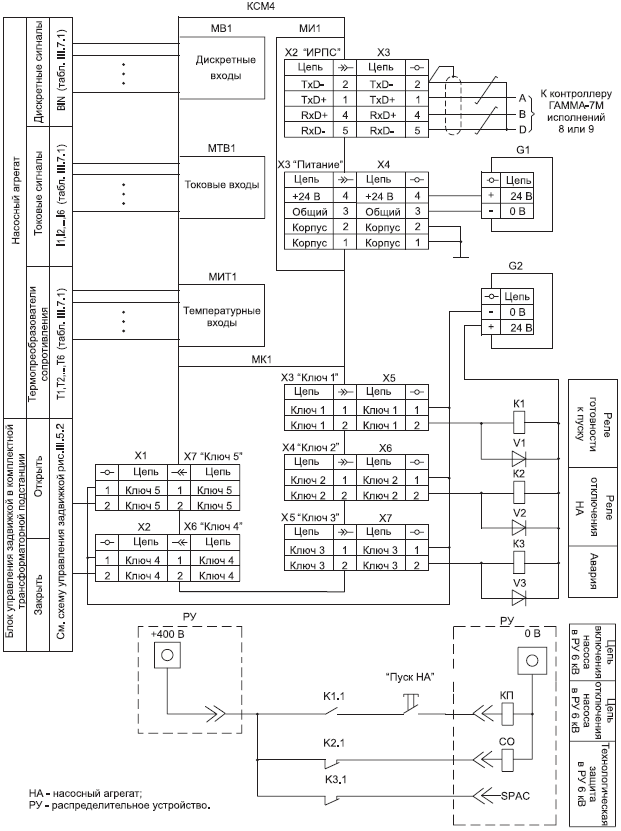

Рисунок III.6.3 Cхема подключения прибора в цепи управления насосным агрегатом

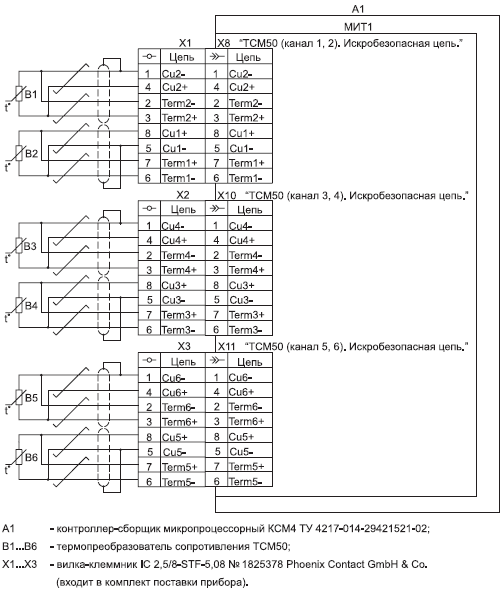

Рисунок III.6.4 Схема подключения внешних устройств к модулю интерфейса термометров МИТ1

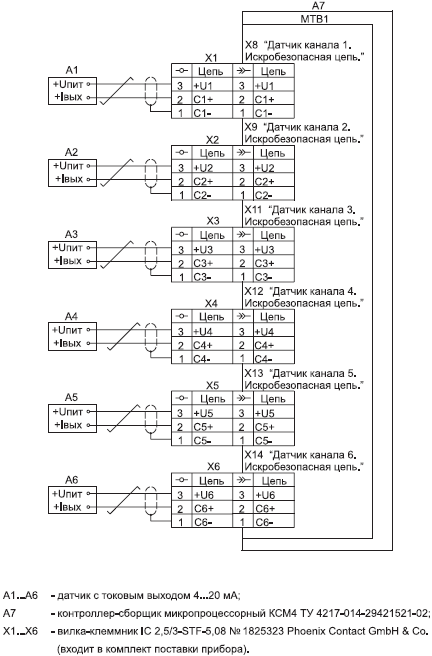

Рисунок III.6.5 Схема подключения датчиков искробезопасного исполнения к модулю токовых входов МТВ1

Рисунок III.6.6 Схема подключения датчиков обычного исполнения к модулю токовых входов МТВ1

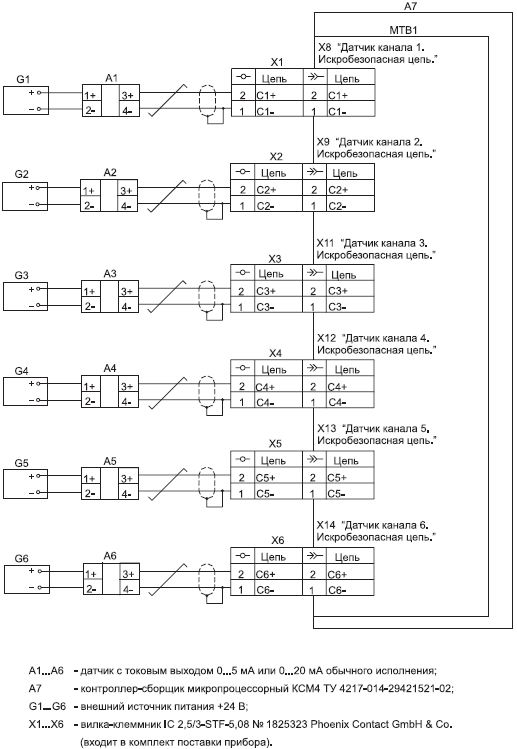

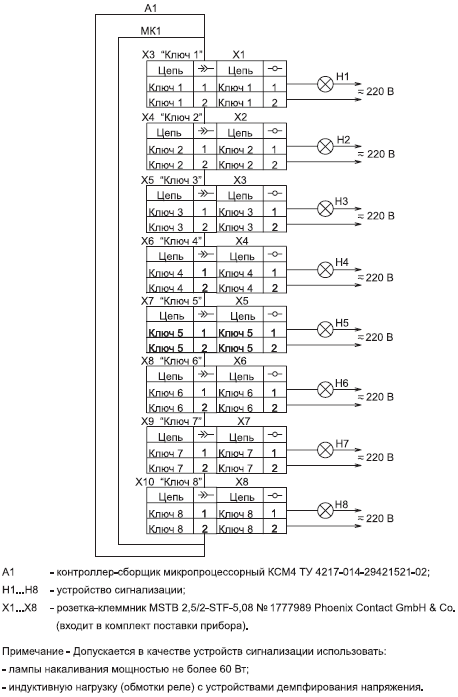

Рисунок III.6.7 Схема подключения внешних устройств к модулю ввода МВ1

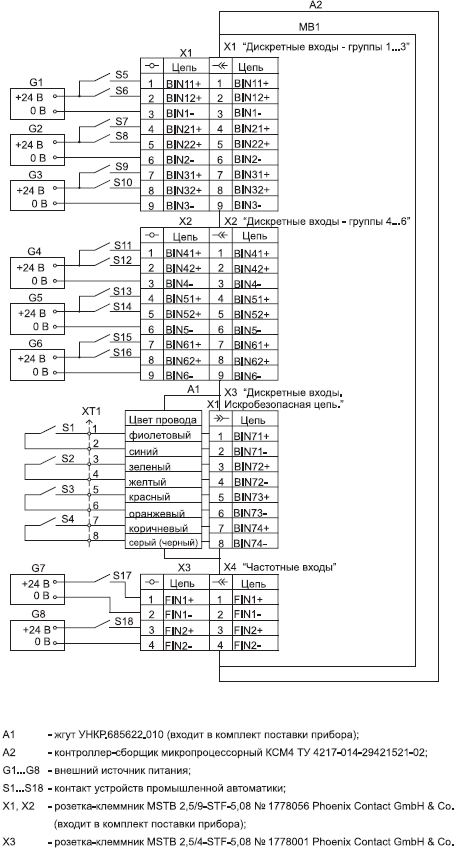

Рисунок III.6.8 Схема подключения внешних устройств к модулю ключей МК1

Рисунок III.6.9 Схема подключения ЭВМ верхнего уровня и источника питания прибора к модулю интерфейса МИ1

Рисунок III.6.10 Схема подключения к прибору пульта |

| Запросить цену и заказать КСМ4 Контроллер-сборщик микропроцессорный Вы можете здесь. Возможно, Вас также заинтересуют:

|